Page 1 - HIOLLE et KLEIN.

Page 3 - PERADON 1885.

![]()

![]()

HIOLLE et KLEIN

Je vais citer des extraits d'un magazine : Folklore de Champagne - n° 130 - Maranville.

Site : folkloredechampagne.fr - Encore quelques revues ici : http://www.folkloredechampagne.fr/web/8-revues.php

ENTREVUE AVEC M. CHARLES BABOUOT, DERNIER CONTREMAITRE DE L'ENTREPRISE KLEIN, DE 1967 A 1982.

Nous recevions les bois sous forme de grumes en plots. Pour fabriquer la poignée, les principales essences utilisées étaient le palissandre des Indes, l'ébène et le bubinga. Pour les "cannes ordinaires" nous récupérions le bubinga ayant déjà servi comme coulisse de marteaux-pilons aux Forges de Bar-sur-Aube.

Les poignées étaient débitées à la scie circulaire. Brute de sciage, chaque pièce était légèrement pyramidale sur une longueur variable selon le modèle fabriqué mais qui était, en moyenne, de 400 mm. La plus grande section était un carré de 40 mm de côtés.

L'exécution des entures pour l'assemblage bout à bout de la poignée et de la flèche s'effectuait sur la scie à ruban. La pièce était stabilisée dans un montage d'usinage constitué d'une sorte de boite montée sur pivot et garnie de ressorts. Ce système permettait de réaliser 4 ou 8 entures parfaitement régulières. On appelait "écoinçons" les chutes de bois produits par ce sciage. Ce travail était très délicat. Il demandait de l'adresse et une lame de scie en parfait état et qui ne "flotte" pas. C'est à René Bardin que cette tâche particulière était confiée.

Pour la flèche, seconde partie de la queue de billard, on utilisait de l'alisier pour les très belles pièces haut de gamme. Pour les queues plus ordinaires on prenait du charme ou de l'érable. Cette préférence était surtout dictée par le prix de revient.

L'élément de flèche était débité à la scie circulaire, redressé à chaud à la Sorbonne puis dégrossi au tour.

L'exécution de l'emboîtement destiné à s'assembler dans l'enture était une autre phase délicate qui s'exécutait à la scie circulaire puis à la toupie.

L'assemblage définitif de la poignée et de la flèche nécessitait l'encollage rapide des entures, au pinceau et à l'aide d'une colle à chaud ou colle d'os, gene colle de Givet.

Nous frappions ensuite le bout de la canne assemblée sur le sol pour que les pointes pénètrent bien à fond dans les entures puis, à l'aide d'une ficelle, nous faisions un lien serré par une clavette - comme pour une scie à bois - de façon à éviter l'écartement. On laissait l'ensemble sécher durant environ une nuit.

Lorsque l'assemblage était parfaitement sec, la pièce était placée sur un tour à reproduire qui permettait d'obtenir la forme tronconique fuselée.

La canne était ensuite tronçonnée, c'est-à-dire coupée de longueur. Celle-ci variait selon les modèles mais avoisinait généralement 1,40 m.

La rugosité n'étant pas une des qualités premières pour ces objets, M. Marillier avait inventé une machine permettant d'obtenir un ponçage fin des plus satisfaisants.

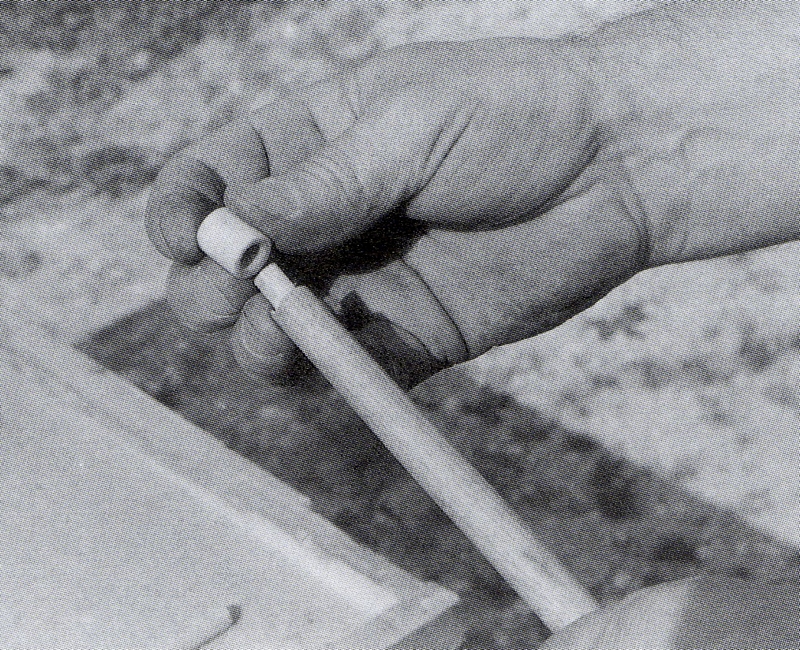

A l'extrémité la plus fine, il fallait ensuite réaliser un épaulement afin de coller efficacement la virole d'ivoire ou de plastique.

Le "procédé" était collé à chaud sur le bout de la virole. Pour assurer une bonne prise, les queues étaient serrées verticalement sous une presse à ressort. Autrefois, on disait que ce cuir, utilisé comme "procédé", était de la "joue de veau".

On exécutait enfin un évidement à l'extrémité inférieure de la poignée pour y fixer un talon en caoutchouc au moyen d'une vis.

Pour lui garantir une bonne tenue dans le temps, la queue Hiolle était vernie. Pour une "queue ordinaire" ce vernissage se faisait au pistolet mais, pour la belle pièce, cette finition se faisait au tampon. Ce travail très délicat était exécuté par des dames.

La queue Hiolle était alors prête à être prise en main par le joueur. Mais, on pouvait encore la faire bénéficier de travaux complémentaire qui en faisaient une queue plus ou moins prestigieuse, voire, parfois, unique.

Ces additifs étaient nombreux. Au hasard, je citerai les queues à vis qui se démontaient, les bagues de lestage, divers motifs ou incrustations en nacre, ivoire ou plastique ou bien encore des étoiles exécutées à façon par un sculpteur étranger à l'entreprise.

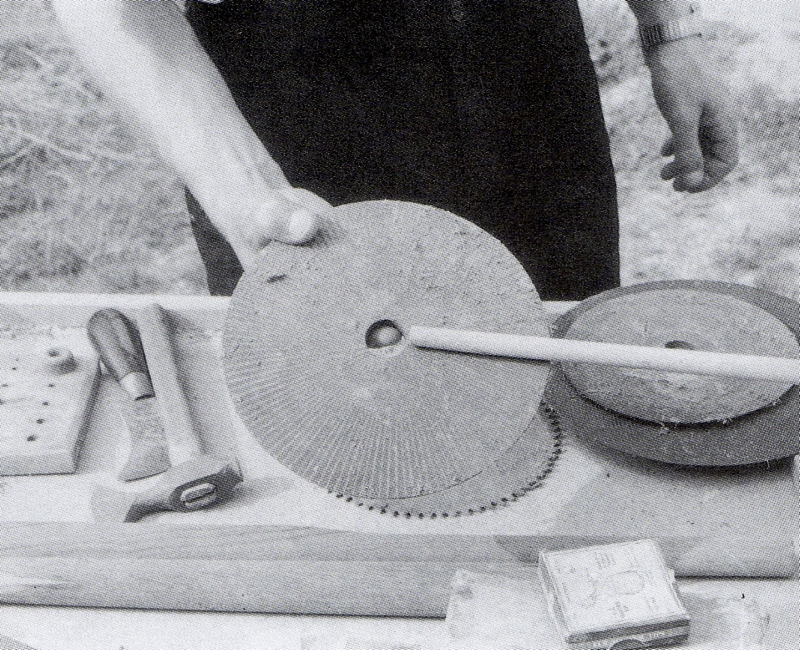

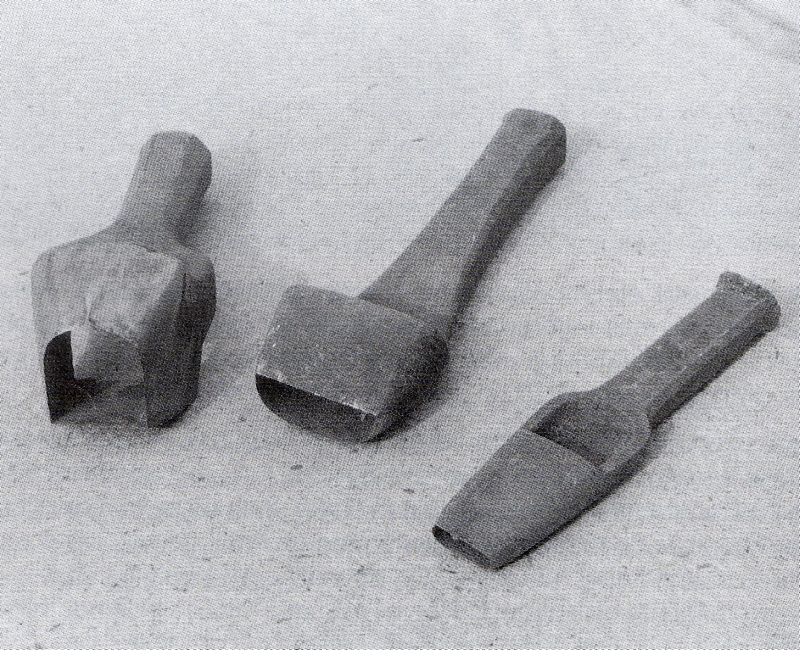

M. Marillier, esprit inventif s'il en était, avait également mis au point une machine à diviser et à poser les "pois", sortes de grains enjoliveurs en plastique, nacre ou ivoire.

Au sujet des ces ornements, il faut préciser que l'entreprise a cessé d'utiliser et d'importer l'ivoire dès que les premières recommandations émises par les gouvernements. Dès ce moment, on a remplacé cette matière naturelle par un produit de synthèse semblable à du plastique mais dont l'aspect et la résistance étaient proches du matériau naturel.

1 - Vérification du dressage "à l'oeil". Cette action se disait "bornoyer".

2 - M. Patouillet de Cirfontaines préparant un collage.

3 - Mise en place de la virole en bout de queue.

4 - Meules de finition.

5 - Emporte-pièce pour la découpe des ornements de queue.

6 - Stock de queues abandonnées.

VOUS AVEZ DIT DECHETS ?

Toute entreprise de façonnage produit, nécessairement, des déchets. Lorsque la matière première essentielle est le bois, les "chutes" trouvent très aisément une nouvelle "carrière". Les Maranvillois en étaient bien conscients et savaient, astucieusement, tirer profit de ces rebuts.

Si les écoinçons ou les chutes ordinaires faisaient carrière comme "cale de marmite", les cannes ratées, non vendables, finissaient leurs jours dans les jardins potagers. De méticuleux jardiniers pensaient en effet que tomates, haricots, voire petits pois, profiteraient mieux des bienfaits de Dame Nature s'ils étaient tuteurés à l'aide de ces précieuses tiges d'alisier, d'ébène ou de bubinga !

Mieux même, à Villiers-le-Sec, au début du siècle, le curé faisait répéter la cérémonie de communions à ses ouailles au cours de la semaine précédent le saint office. Pour ce "pré-défilé", les enfants tenaient une queue de billard en guise de cierge. Ainsi équipés, ils ne risquaient pas - même lors du chahut - de maculer de cire ou de brûler l'aube, le costume ou la robe de leurs condisciples... et puis il était tout de même moins onéreux de casser une queue de billard qu'un cierge !!!

RELATION D'UN ENTRETIEN "A BATONS ROMPUS" AVEC M. RENE BARDIN

Fils du maréchal-ferrand du village, René Bardin a effectué ses débuts professionnels dans la boutique familiale. En 1952, il se reconvertit et est embauché à la queuterie Klein. Il se trouva dès lors astreint aux 54 heures hebdomadaires et n'eut plus que 12 jours de congés... mais, payés.

Apprenti, il apprit à connaître cette spécialité au contact du contremaître et par "frottement" avec les anciens ouvriers. Bien d'autres jeunes firent comme lui et devinrent d'excellents professionnels malgré qu'ils ne purent jamais voir leur apprentissage sanctionné par un diplôme puisqu'il n'existait aucun C.A.P. ou brevet dans cette discipline.

L'ambiance de l'atelier était très familiale et l'on n'y rencontrait aucun antagonisme syndical ou autre. En trente années, René Bardin n'eut pas à connaître de gros problèmes de revendications sociales ou de chômage.

Afin d'assurer une sécurité élémentaire, certaines parties dangereuses des machines étaient protégées par des capots que fabriquait, à la demande, M. Bardin père.

Chaque ouvrier était affecté à une tâche précise mais, du fait de la rotation qu'ils avaient effectuée au cours de leur apprentissage "maison", ils étaient tous qualifiés pour occuper tous les postes de fabrication. "Même les plus jeunes étaient de bons éléments et travaillaient fort bien".